基于RFID技术的轮胎生产智能化管理系统

作者:陈海军

来源:RFID世界网

日期:2009-06-12 09:23:03

摘要:针对轮胎生产管理中信息采集自动化低、误差率高的现状,提出一种基于RFID(射频识别)非接触式自动识别技术的轮胎生产智能化管理系统。该系统利用RFID技术控制轮胎生产过程的特定工序,通过使用RFID标签,自动记录管理和控制轮胎生产过程中的信息,实现对每条轮胎在整个生产和销售过程中的追踪,提高了轮胎企业信息化智能化管理的程度。

在轮胎企业中,轮胎生产信息的正确采集和存储对轮胎生产过程的控制、质量检验和质量跟踪等方面起着重要作用。现今采用的条形码技术虽然解决了部分问题,但在实际操作过程中,生产信息流通前后脱节严重,不能满足生产线的实际需求,而且在轮胎质量检测不合格时,通过条形码很难快速地找出故障原因,造成资源的巨大浪费。RFID(射频识别)是一种非接触式的自动识别技术,它通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预,作为条形码的无线版本,RFID技术具有条形码不具备的防水、防磁、耐高温、使用寿命长、读取距离大、标签上数据可以加密和存储数据容量大等优点,具有信息的快速流通和故障追溯识别功能,能够满足轮胎生产线的实际需求。

1 RFID系统简介

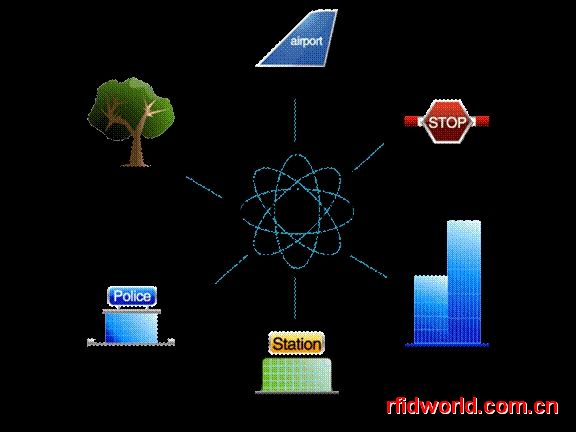

RFID系统主要由RFID标签、读写器和应用系统3部分组成,基于RFID技术的企业管理系统结构如图1所示。RFID系统根据RFID标签拥有的惟一识别码来高效地分辨、追踪、管理产品,实现查询、结账、存货控制、统计等功能。

(1)RFID标签

电子标签核心主要由带存储的芯片组成,存储包含待识别物体的身份代码和技术参数等信息。电子标签可以安装在待识别物体的适当部位,与条形码相比主要优势为:① 更大的信息存储空间,并为以后的信息扩展提供可能;②在整个轮胎生产过程中,产品信息动态存储,可以自动提示工人物料的信息,提高生产效率;③ 电子标签经过二次封装,可适应震动、腐蚀、潮湿等恶劣的工业环境;④信息读写时标签不一定要在天线的可视范围内,可以嵌入载体、工装、托盘中,使用十分方便。

读写器主要包括读写装置主机和天线等,安装在待识别物体通过的通道或必需的数据采集点上。读写器采集到的信息包括待识别物体身

份代码信息,如产品型号、序号和生产时间以及

其它需记录的信息等。在轮胎生产过程中,主要应用读写器非接触识别和快速读写的特点,避免人工介入,减少错误,实现生产信息采集的自动化。

(3)应用系统

应用系统主要管理读写器、PC/PLC和服务器等的通讯接口,负责实现硬件设备的信息交互以及与其它管理系统的兼容等问题。

2 基于RFID轮胎智能化管理系统

2.1 系统优势

目前,在轮胎企业应用较为成熟的管理系统有密炼车间网络系统、半成品和胎坯成型管理系统以及轮胎条形码物流管理系统,这些系统均基于条形码技术,已经覆盖了轮胎生产的原材料仓库、炼胶车间、成型车间、硫化车间、各检验工序、成品仓库管理以及轮胎销售、三包售后等各个业务环节。由于条形码技术本身的缺陷,在轮胎生产过程中常常会导致以下问题:

(1)在生产过程中,各环节信息都由人工输入,容易出现错误,使工作步骤不能正常衔接,影响生产效率;

(2)出现产品质量问题时,由于记录数据不完全,导致不能追溯到出现质量问题的工位上;

(3)生产部门对现场信息掌握不全,易使轮胎半成品积压,影响生产和管理;

(4)管理人员不能直接了解生产线生产状况,不能根据生产的实际情况及时调整作业计划,解决生产中的实际问题。

应用RFID技术后,以上问题可以迎刃而解。由于电子标签能动态存储每个工序作业的内容,可对生产线实现监控管理,使需求计划更加及时准确;减少时间和资源的浪费;通过与轮胎企业管理执行系统的无缝融合,可追踪定位轮胎每道工序的加工信息,提高生产质量和效率。

2.2 应用设计

轮胎生产线是封闭循环系统,读写器和工位PC机进行通信,每个工位PC机都由后台集中控制管理。标签安装到轮胎生产的各种工装上,每个工位的读写器在工装安装到机位时进行读取,并识别此工装信息,在工位PC机上明确显示,操作人员可以清楚地识别。

以成型生产线为例,轮胎成型工序采用的工装分为工字轮和百叶车两类,对现用的三鼓成型机,一条轮胎成型过程中需要13种物料,应用现有的条形码,需要扫描每种物料的条码,而采用RFID系统后,操作人员无需进行额外的操作,系统会自动识别每一种物料的信息。标签采用防金属标签。工字轮标签安装在工字轮的轮辐上,读取天线安装在工字轮上方附近;百叶车标签则可安在车下方,天线安装在地下。系统布置完成后,操作人员更换物料时,安装在附近的天线会自动读取所换的物料标签信息,并记录到上层系统中。

2.3 主要操作流程

(1)电子标签初始化

工人在交接班后,在工位PC机上输入即将生产的胶料类型和所需原料。

工人领取原料后,通过带有标签的工装在使用位置自动进行识别存储。

生产时,工人把带有标签的工装安装到机位时,系统自动识别工装信息,并在PC机上显示,以便查看核实,完成电子标签初始化。

当工装物料生产完后,写人生产信息,为保障系统稳定不影响生产,条形码可作为预防措施跟随工装一起流转。

(2)读写电子标签

待加工的工装物料送至工位时,在安装到机位后,显示当前物料的信息,以免上错物料,并把当前物料信息记录到PC机上,进行识别追溯。换去物料时,工人先在PC机上确认当前已用物料,再进行下一物料的识别生产。

若物料弄错,系统会出现错误警报,工人可以清楚地知道哪种物料出现错误,进行及时有效的更正。

(3)提取电子标签信息

轮胎生产的物料统一放到存放区,质检人员发现不合格时,从读写器中提取已写人信息,定位追溯到此物料生产工位,查找原因,及时更正。通过对物料存放区中工装标签的识别统计,可以实时地掌握当前物料信息,为后续安排计划和生产任务提供了科学依据。

3 系统功能设计

3.1 制造执行系统(MES)功能模块设计

MES连接了企业ERP(企业资源计划)和MRP(制造资源计划)等上层应用软件和车间现场生产,是两者进行有效沟通的桥梁,采用RFID技术的MES数据流结构如图2所示。未应用RFID技术之前,ERP/MRP把生产计划下到车间后,并不能有效控制每个产品的实际生产过程,有时会由于信息不准确出现脱离实际的错误决策。采用了RFID技术后,ERP/MRP能准确地控制车间的生产,相应地对相关的功能模块要进行改进和补充,实现其与RFID技术的无缝融合。

3.2 各工序子系统功能设计

针对轮胎生产每个工序的特点和相同之处,

(1)生产计划管理;

(2)物料信息管理;

(3)人员信息管理;

(4)设备管理;

(5)产量监控分析;

(6)半成品质量追溯档案。

以轮胎半成品为例,管理控制系统结构和管理控制子系统结构如图3和4所示。

4 RFID硬件设备

RFID硬件设备主要是电子标签和读写器,两者的选型从工作可靠性、性价比、识别距离、工作频率、系统可扩展性、产品便携性及维护难易程度、是否有成功的应用案例等方面考虑。

基于以上考虑,选择UHF频段读写器,工作频段为902~928 MHz,符合标准EPC Gen2,读写距离为0~15 m,电子标签选择EPC Gen2标准的防金属UHF标签。

RFID技术给轮胎企业带来的并非仅为电子标签与读写器,这两种设备只是能比条形码进行更有效地读写,不能给企业带来长久竞争力,也不能引发企业本身根本性转变和创新。RFID技术对于轮胎企业是连续改进过程中的一个阶段,要实现这种根本性的转变和创新,除有效的数据采集之外,更要靠企业本身管理水平的提高,通过整合企业现有的各种资源,优化流程,挖掘信息的有用价值,才能更好地发挥RFID技术作用,给企业带来更高的效益。

1 RFID系统简介

RFID系统主要由RFID标签、读写器和应用系统3部分组成,基于RFID技术的企业管理系统结构如图1所示。RFID系统根据RFID标签拥有的惟一识别码来高效地分辨、追踪、管理产品,实现查询、结账、存货控制、统计等功能。

(1)RFID标签

电子标签核心主要由带存储的芯片组成,存储包含待识别物体的身份代码和技术参数等信息。电子标签可以安装在待识别物体的适当部位,与条形码相比主要优势为:① 更大的信息存储空间,并为以后的信息扩展提供可能;②在整个轮胎生产过程中,产品信息动态存储,可以自动提示工人物料的信息,提高生产效率;③ 电子标签经过二次封装,可适应震动、腐蚀、潮湿等恶劣的工业环境;④信息读写时标签不一定要在天线的可视范围内,可以嵌入载体、工装、托盘中,使用十分方便。

图1 基于RFID 技术的企业管理系统结构

读写器主要包括读写装置主机和天线等,安装在待识别物体通过的通道或必需的数据采集点上。读写器采集到的信息包括待识别物体身

份代码信息,如产品型号、序号和生产时间以及

其它需记录的信息等。在轮胎生产过程中,主要应用读写器非接触识别和快速读写的特点,避免人工介入,减少错误,实现生产信息采集的自动化。

(3)应用系统

应用系统主要管理读写器、PC/PLC和服务器等的通讯接口,负责实现硬件设备的信息交互以及与其它管理系统的兼容等问题。

2 基于RFID轮胎智能化管理系统

2.1 系统优势

目前,在轮胎企业应用较为成熟的管理系统有密炼车间网络系统、半成品和胎坯成型管理系统以及轮胎条形码物流管理系统,这些系统均基于条形码技术,已经覆盖了轮胎生产的原材料仓库、炼胶车间、成型车间、硫化车间、各检验工序、成品仓库管理以及轮胎销售、三包售后等各个业务环节。由于条形码技术本身的缺陷,在轮胎生产过程中常常会导致以下问题:

(1)在生产过程中,各环节信息都由人工输入,容易出现错误,使工作步骤不能正常衔接,影响生产效率;

(2)出现产品质量问题时,由于记录数据不完全,导致不能追溯到出现质量问题的工位上;

(3)生产部门对现场信息掌握不全,易使轮胎半成品积压,影响生产和管理;

(4)管理人员不能直接了解生产线生产状况,不能根据生产的实际情况及时调整作业计划,解决生产中的实际问题。

应用RFID技术后,以上问题可以迎刃而解。由于电子标签能动态存储每个工序作业的内容,可对生产线实现监控管理,使需求计划更加及时准确;减少时间和资源的浪费;通过与轮胎企业管理执行系统的无缝融合,可追踪定位轮胎每道工序的加工信息,提高生产质量和效率。

2.2 应用设计

轮胎生产线是封闭循环系统,读写器和工位PC机进行通信,每个工位PC机都由后台集中控制管理。标签安装到轮胎生产的各种工装上,每个工位的读写器在工装安装到机位时进行读取,并识别此工装信息,在工位PC机上明确显示,操作人员可以清楚地识别。

以成型生产线为例,轮胎成型工序采用的工装分为工字轮和百叶车两类,对现用的三鼓成型机,一条轮胎成型过程中需要13种物料,应用现有的条形码,需要扫描每种物料的条码,而采用RFID系统后,操作人员无需进行额外的操作,系统会自动识别每一种物料的信息。标签采用防金属标签。工字轮标签安装在工字轮的轮辐上,读取天线安装在工字轮上方附近;百叶车标签则可安在车下方,天线安装在地下。系统布置完成后,操作人员更换物料时,安装在附近的天线会自动读取所换的物料标签信息,并记录到上层系统中。

2.3 主要操作流程

(1)电子标签初始化

工人在交接班后,在工位PC机上输入即将生产的胶料类型和所需原料。

工人领取原料后,通过带有标签的工装在使用位置自动进行识别存储。

生产时,工人把带有标签的工装安装到机位时,系统自动识别工装信息,并在PC机上显示,以便查看核实,完成电子标签初始化。

当工装物料生产完后,写人生产信息,为保障系统稳定不影响生产,条形码可作为预防措施跟随工装一起流转。

(2)读写电子标签

待加工的工装物料送至工位时,在安装到机位后,显示当前物料的信息,以免上错物料,并把当前物料信息记录到PC机上,进行识别追溯。换去物料时,工人先在PC机上确认当前已用物料,再进行下一物料的识别生产。

若物料弄错,系统会出现错误警报,工人可以清楚地知道哪种物料出现错误,进行及时有效的更正。

(3)提取电子标签信息

轮胎生产的物料统一放到存放区,质检人员发现不合格时,从读写器中提取已写人信息,定位追溯到此物料生产工位,查找原因,及时更正。通过对物料存放区中工装标签的识别统计,可以实时地掌握当前物料信息,为后续安排计划和生产任务提供了科学依据。

3 系统功能设计

3.1 制造执行系统(MES)功能模块设计

MES连接了企业ERP(企业资源计划)和MRP(制造资源计划)等上层应用软件和车间现场生产,是两者进行有效沟通的桥梁,采用RFID技术的MES数据流结构如图2所示。未应用RFID技术之前,ERP/MRP把生产计划下到车间后,并不能有效控制每个产品的实际生产过程,有时会由于信息不准确出现脱离实际的错误决策。采用了RFID技术后,ERP/MRP能准确地控制车间的生产,相应地对相关的功能模块要进行改进和补充,实现其与RFID技术的无缝融合。

3.2 各工序子系统功能设计

针对轮胎生产每个工序的特点和相同之处,

图2 采用RFID技术的MES数据流结构

(1)生产计划管理;

(2)物料信息管理;

(3)人员信息管理;

(4)设备管理;

(5)产量监控分析;

(6)半成品质量追溯档案。

以轮胎半成品为例,管理控制系统结构和管理控制子系统结构如图3和4所示。

4 RFID硬件设备

RFID硬件设备主要是电子标签和读写器,两者的选型从工作可靠性、性价比、识别距离、工作频率、系统可扩展性、产品便携性及维护难易程度、是否有成功的应用案例等方面考虑。

基于以上考虑,选择UHF频段读写器,工作频段为902~928 MHz,符合标准EPC Gen2,读写距离为0~15 m,电子标签选择EPC Gen2标准的防金属UHF标签。

图3 采用RFID技术的轮胎半成品管理控制系统结构

图4 轮胎半成品管理控制子系统结构

5 结语RFID技术给轮胎企业带来的并非仅为电子标签与读写器,这两种设备只是能比条形码进行更有效地读写,不能给企业带来长久竞争力,也不能引发企业本身根本性转变和创新。RFID技术对于轮胎企业是连续改进过程中的一个阶段,要实现这种根本性的转变和创新,除有效的数据采集之外,更要靠企业本身管理水平的提高,通过整合企业现有的各种资源,优化流程,挖掘信息的有用价值,才能更好地发挥RFID技术作用,给企业带来更高的效益。

登录

登录

注册

注册