IO-Link协议射频RFID在锂电PACK生产线|智能产线|自动化设备的方案略述

锂电池“智能产线”建设思考

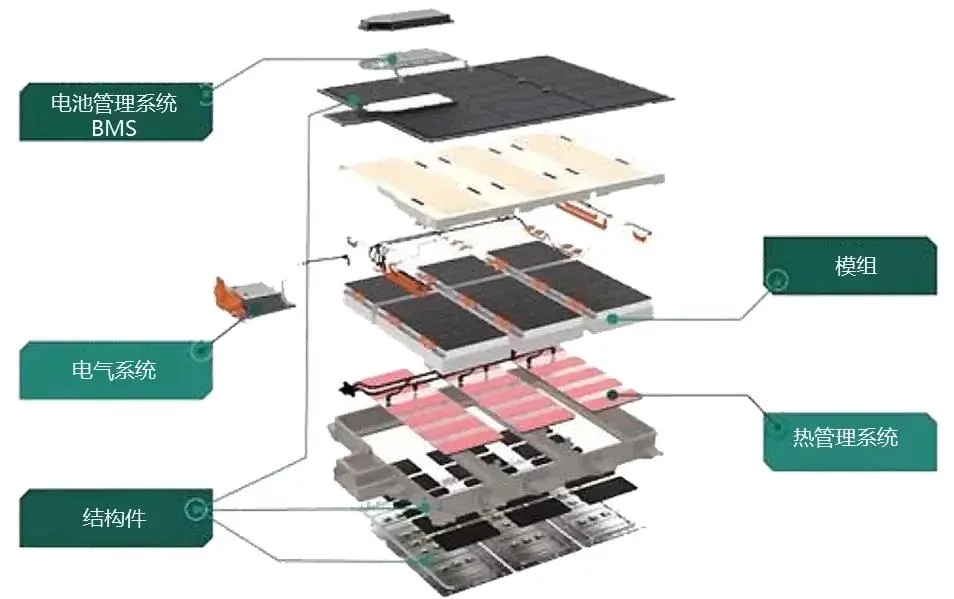

随着新能源汽车用动力电池市场的快速扩大和储能市场的不断发展,应用领域对电池的高安全性、高一致性、高合格率和低制造成本提出了更高的要求,如果继续沿用过去半自动化、半人工的生产方式,产品将难以适应国际化竞争的需求。电池企业必须投入更多资源,通过技术创新、生产自动化和管理规范化,加快实现电池行业的智能制造。那么我国动力电池生产线将何时实现智能化?

面对产能过剩大背景下,新一代产线不仅要求发挥非标设备的个性定制化服务,完美契合各厂家对硬件配置、工艺要求的多种需求,而且需要运用数字孪生技术,做到产线与数字孪生平台对接,快速换型、信息无缝对接,随时随地通过PC或移动终端掌控工厂生产状况。

模组PACK线需求难点

高度定制化需求;

高安全高稳定要求;

整线节拍控制要求;

兼容性低;

智能产线

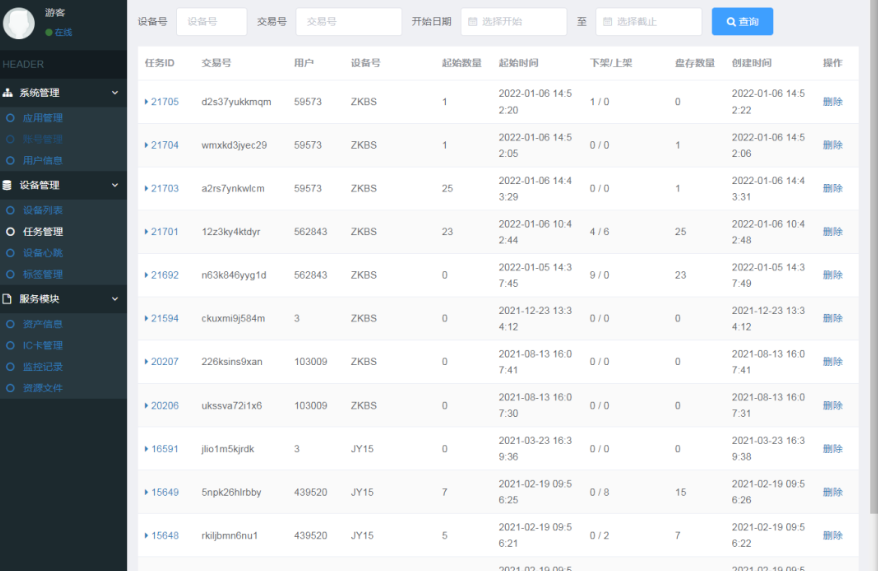

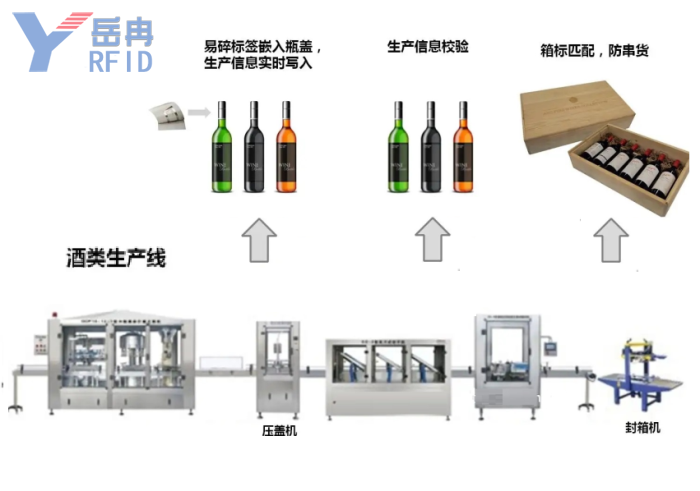

智能产线就是在生产和装配的过程中,各个设备能够通过传感器,射频RFID自动进行数据采集,并通过LED显示屏、电子纸墨水屏标签实时显示生产状态,同时能够通过机器视觉和多种传感器(颜色,轮廓,位移传感器)进行质量检测,自动剔除不合格品,并对采集的数据进行分析,找出质量问题的成因,并且能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式。此外,智能产线还需要具有柔性,可实现对机器人抓手和夹具工装自动切换,针对人工操作的工位,能够给予智能的提示。

通过自动测量、自动拧紧、自动测试、工业机器人技术的应用可以有效提升设备自动化水平。如应用四轴机器人、六轴机器人以及AGV等自动化设备,其中多关节机器人可进行搬运、抓取、涂胶、装配、激光焊接、拧紧、测试、清洗、包装等作业,AGV则是可以实现自动上料、物料转运、实现无人化生产车间。机器人执行端有在位检测功能,防撞检测功能。

整个的生产过程由一个智慧的大脑综合操控着,应用视觉、MES、机器人等技术,实现监控室的人员不再需要频繁切换多个系统,生产现场也不需要人员参与--这就是智能生产线。

登录

登录

注册

注册