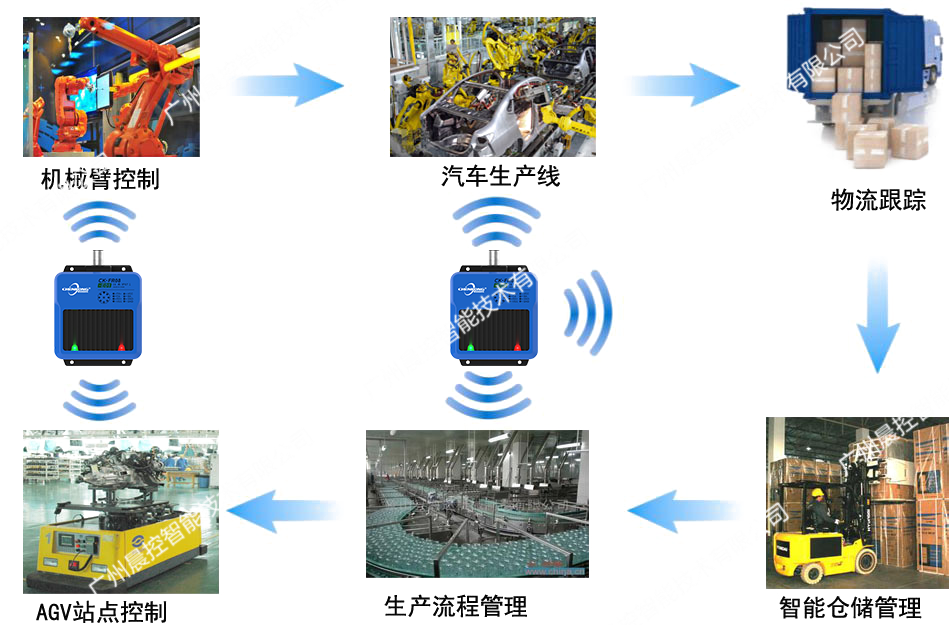

晨控智能RFID技术解决方案应用于汽车总装生产线

一、项目背景

随着汽车工业的发展,汽车越来越多样化、定制化,这就要求生产线能够装配不同型号的汽车,并且满足同一型号的汽车不同配置的需求。

这时,依靠人力判断就容易出现装配效率低、错误率高、装配情况不能及时掌握等问题。

为了解决汽车总装线中存在的这些问题,晨控智能应用更为先进的RFID技术,实现汽车装配流程的信息化。

实现装配信息及时准确的采集,实现装配验证功能,帮助汽车制造企业实现快速、准确、个性化、透明的装配,对提高生产效率,降低人工成本具有重要的意义。

二、汽车总装流程分析

在传统流程中,汽车总装生产线上主要使用的是条码技术,工位员工采取手动方式扫描车身VIN码和零部件条码进行车辆跟踪和装配信息采集,整个采集过程耗时相对较大。

当遭遇条码损坏、沾染污渍无法识别时,员工需手工输入车辆VIN码或零部件码,出错率高、耗时长,难以加快生产节拍。

生产现场可视化程度有待提高,需要为工人提供实时准确的装配指导,杜绝漏装错装现象的发生,对生产线车辆的装配情况也需要实时监控。

三、RFID技术应用

(1)技术原理

RFID利用雷达反向散射原理在标签和读写器之间传递信号,具有数据存储量大、可读写、非接触、识别距离远、识别速度快、保密性好、穿透性强、寿命长、环境适应性好以及能同时识别多标签等优点,并且可工作于各种恶劣环境。

(2)适用性分析

RFID技术不只是条码技术的简单替换,它在离散制造业中的应用将改变离散制造企业的生产经营方式。

RFID取代条形码在汽车生产线上对车辆进行标识和跟踪,整个过程无人工干预,可以在极大程度上降低工人的劳动强度和出错率。

四、解决方案

(1)系统架构

系统利用部署在车间应用服务器中的RFID软件中间件对车间读写器网络进行统一管理,并将数据实时收集、处理存储到数据服务器中。

(2)应用流程

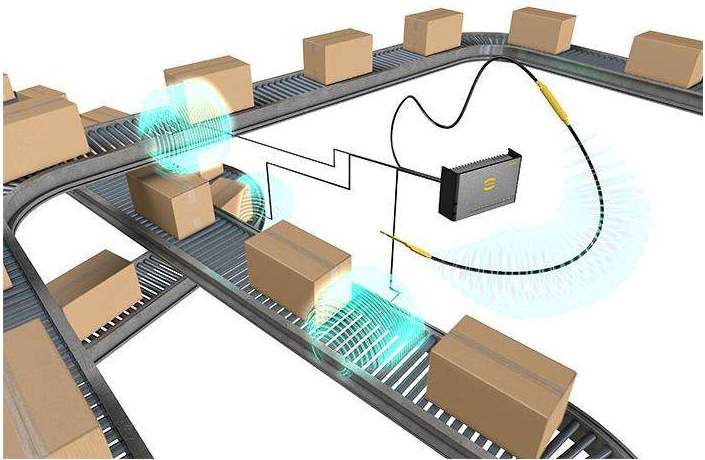

总装线为流水线工作制,所有需要组装的车辆都需要通过总装车架的吊具或台板运送到一个又一个环节,一直到完成所有的工序。

因此,本方案超高频RFID电子标签与吊具和台板进行绑定,在车辆被放置到吊具或台板上时,通过后台管理系统,将车辆VIN号与吊具或台板上的电子标签ID信息进行绑定。

在各装配工位安装超高频RFID读写器。在装配工位,超高频读写器读取车辆标签后,通过后台获取相应的车辆VIN码,并显示相应的零部件安装信息,工作人员安装相应零部件。

(3)应用部署

在总装生产线,所有使用吊架方式进行运输车体,并需要进行车身信息识别的点,如取数点、电动拧紧、SRS终端等,部署RFID设备。

总装线,所有使用滑橇进行车体运输的,如左机舱线束、右机舱线束、打刻类设备等,在滑橇上安装RFID电子标签,在关键位置的滚床上安装RFID读写器,对车身信息进行识别和跟踪,并上传给总装线上不同的系统。

(4)系统功能

基于RFID技术的总装线应用,具备以下功能:

1、系统在车体上吊具时,可以自动获取车身号,并将车身号与RFID信息进行绑定,使其和生产信息对应。并当车体在吊具与台板之间转换时,能自动完成信息的转移,保证车体在整个总装线上的信息流都是正确的、连续的。

2、车体在达到装配工位时,可自动获取车身规格信息,并在工位终端显示对应的操作工序,并可以向装配工人提供实时准确的装配指导。

3、系统在工位完成装配后,可以自动记录保存装配信息,包括装配人员、装配零件的信息等,以便后续的质量追踪。

4、将RFID技术现场可视化系统相结合,对生产中的车辆进行监控,实时了解生产线情况和车辆装配进度。

5、系统具备零件防错功能,车身规格信息有对应的零件编码规则,在工位执行装配时,如零件编码不符合,系统将实时报警提示。

6、系统具备工序防错功能,当流转到当前工位时,系统会自动对上一个工序进行校验,当上一个工序没有完成或者出错时,会同样在该工位进行提醒,实现工序的快速纠错。

五、结束语

晨控智能基于超高频RFID技术的汽车总装系统应用,是在对汽车总装生产流程进行分析的基础上,将RFID技术融入汽车生产制造执行系统之中,使得企业能够及时、准确地掌握生产线状态,提高生产效率,有利于RFID读写器和电子标签之间协同工作,为产品的质量跟踪提供了精确的数据保障。

登录

登录

注册

注册