RFID生产智能追溯管理案例

1、现状分析:

现状:目前CNC机台没有有效的手段对加工的产品和加工的信息进行追溯,无法有效对出现的不良问题进行追溯和分析;

后果:产品品质和良率无法及时掌控。

解决途径:RFID追溯:对CNC机台进行产品,治具,机台等信息实时追溯;

好处:及时发现问题,处理问题。

2、系统功能

产品码:查询及追溯产品生产信息

治具号:查询治具生产产品和治具生命周期管理

CNC机台信息:查询CNC生产信息和产量

时间节点:查询产品生产时间和责任人,生产效率的统计

提高工作效率:智能化能有效的提高人工效率

节约人力:节省管理成本,解决统计人力

统计分析:实时统计报表,汇总各类信息

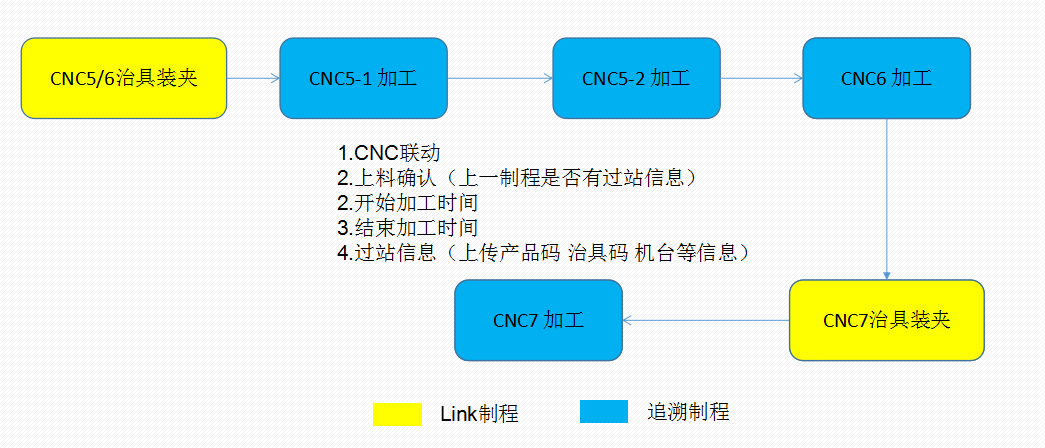

3、制成解析

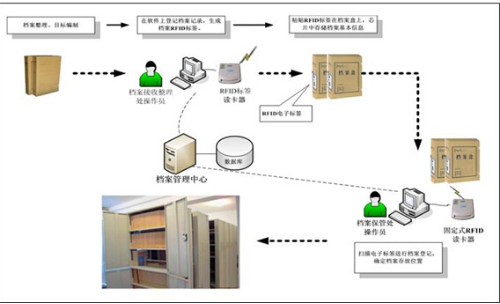

4、Link流程介绍

信息绑定。系统使用RFID的近场通信与识别,通过RFID数据的读写,将整机与零部件内标签的数据与之进行关联并记录。

信息显示。读取到的数码信息将于数据库里的资料信息进行查询,根据需要显示相应的容易理解的信息,如零件名称,供应商名称,生产日期等。

防零件误装。当组装关键零部件的时候,在读取零部件序列号数据时根据预先设置的整机零部件配置判断是否为正确的零部件,可以避免错误的零部件安装到当前的机型上去。

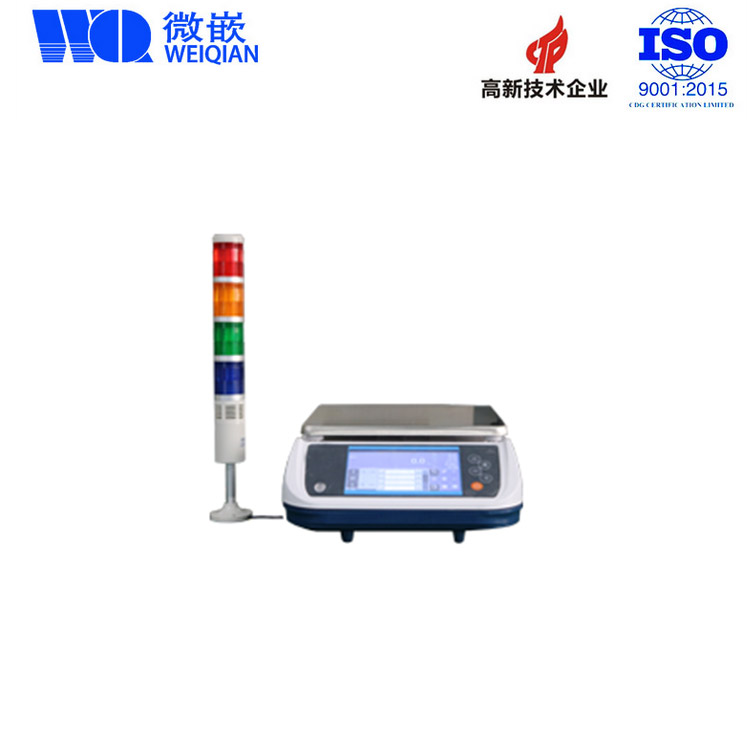

防错。在装配过程零部件信息与整机信息关联绑定没有完成或者有错误的时候,系统会发出信息阻止机器继续往下流,防止作业人员的误操作。只有在信息正确绑定完成时操作人员才可以按正常的流程操作。

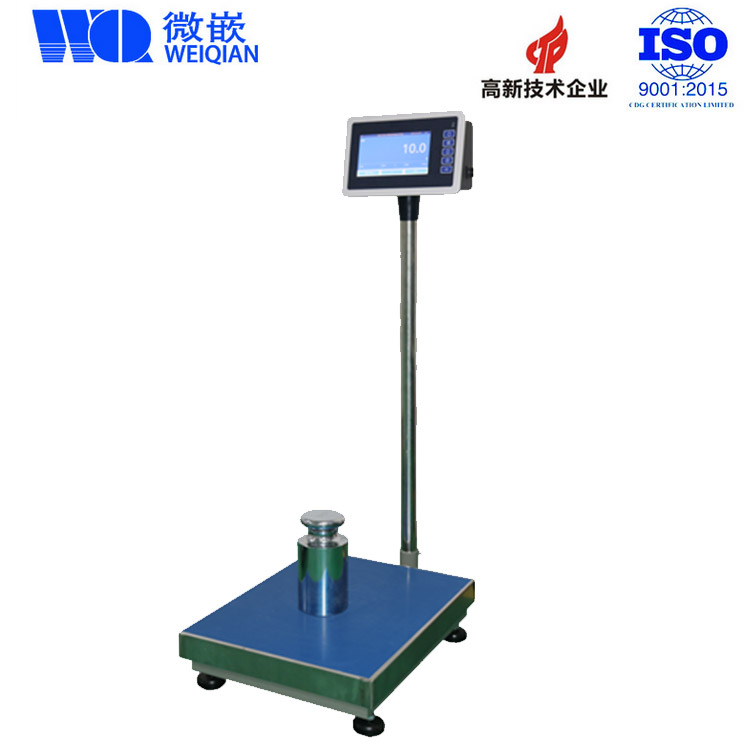

5、硬件搭配

1)根据SRRC的法规规定,RFID Reader发射功率不超过1W (30dBm),天线辐射信号的功率不超过2w ERP

2)天线连接的RF Cable,长度越长,天线辐射出的信号衰减越大,读取RFID Tag的距离会相应减少,会导致读取信号减弱或不稳定

3)对应CNC现场情况,建议1台RFID Reader连接天线对应的CNC机台不超过4台,RF Cable不超过6米,把信号衰减控制在30%以内,保证读取正确性,稳定性

6、系统配置工具

Web 端批量配置工具:

工控机 Config文件集中管理

程序上传与自动更新

系统时钟同步

错误代码及问题处理方案文档维护,日志查询分析

7、错误代码显示

|

主状态 |

OK:成功 NG:失败 |

|

工站不匹配 |

101:前制程未过站 102:工站编码不正确 103:重复加工 |

|

设备不匹配 |

201:设备类型与产品不匹配 202:设备类型与治具不匹配 203:设备编号不正确 |

|

2D码已锁定 |

301:锁定的治具和产品绑定关系不能人为改变状态 |

|

通讯故障 |

401:Token认证失败 403:Token已过期 404:网络断开 |

|

服务端异常 |

500:服务器端内部执行异常 502:无响应 |

|

I/O通讯 |

601:加工异常 |

|

其他错误 |

900:未知异常 |

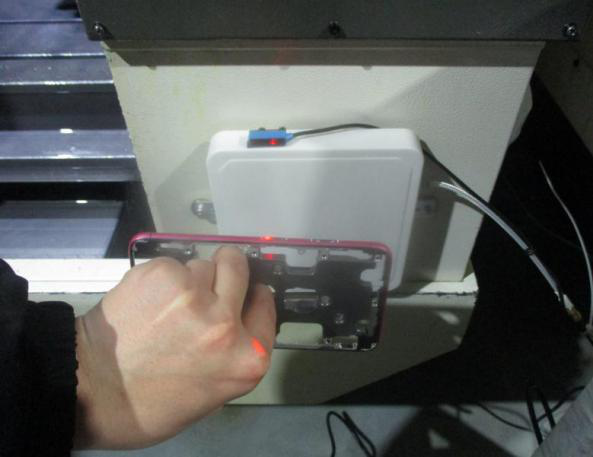

8、CNC机台现场验证

登录

登录

注册

注册