应用于汽车总装线的RFID技术解决方案

项目背景

随着汽车制造业不断的发展,传统的一些制造方式和技术已经不能满足现代汽车制造业的要求。传统的汽车总装线,通常是一条总装线仅仅只装配同一型号的汽车,并且每一个型号的汽车配置单一,因此总装线装配工人工作简单,装配效率高,而且不容易出现装配错误。而如今,随着汽车工业的发展,汽车越来越多样化、个性化,这就要求一条汽车总装线能够装配不同型号的汽车,并且同一型号的汽车配置也是多样化的,这时,如果总装线装配过程信息化程度低,不能做好装配数据采集和装配验证工作,就容易出现装配效率低、错误率高、装配情况不能及时掌握等问题。

传统的汽车总装线装配数据的采集主要是依靠手工采集模式和条码采集模式,装配过程信息化主要是依靠工序看板,装配验证主要是依靠工人的人力判断。这几种装配方式存在着装配数据采集不及时、采集效率低、采集数据误差大、采集技术运用难度大;工序看板信息不能及时更新、更新信息程序复杂,浪费大量的人力、物力,浪费资源,信息更新错误率高;装配验证用时多,容易出现验证错误等问题。

为了解决汽车总装线中存在的这些问题,应用更为先进的技术,实现汽车装配过程的信息化,装配信息的及时、准确的采集,实现装配验证功能,帮助汽车制造企业实现快速、准确、个性化、透明的装配,具有重要的意义。

02汽车总装流程分析

汽车的装配生产活动作为离散工业生产过程中的典型情况,具有以下特征:生产过程并行且异步,设备功能冗余度大,控制量相互独立,生产资源管理复杂,在生产过程中的零部件处于离散状态,车辆的生产制造主要通过物理加工和组装来实现。

汽车制造大致经过四大工艺流程:冲压、焊接、涂装和总装。其中汽车总装过程是指:按照一定流程与技术,将除车身之外的汽车零配件按规定的要求组装至车身上,并经过调试、检验使之成为合格汽车的过程。经过冲压、焊装、涂装三道依次工序后,形成的是带有色漆的汽车车身,并存储至总装厂与涂装厂之间的PBS(喷涂车身存储区),等待总装生产的调度。

当总装厂开始生产时,吊具将待装配的汽车车身从PBS吊进装配生产线开始作业。在总装生产线作业采用模块化装配方式,生产线沿线设有许多工位,各工位负责专门一道工序。车身随着流水线向前移动时,各工位依次在车身上装入相应的零部件。汽车总装涉及的主要工序有:前后桥安装、制动控制器安全、动力总成安装、仪器仪表及电气线路安装、各种溶液的加注等。

在传统流程中,汽车总装生产线上主要使用的是条码技术,工位员工采取手动方式扫描车身VIN码和零部件条码进行车辆跟踪和装配信息采集,整个采集过程耗时相对较大。当遭遇条码损坏、沾染污渍无法识别时,员工需手工输入车辆VIN码或零部件码,出错率高、耗时长,难以加快生产节拍。生产现场可视化程度有待提高,需要为工人提供实时准确的装配指导,杜绝漏装错装现象的发生,对生产线车辆的装配情况也需要实时监控。

03RFID技术应用

3.1技术原理

RFID(Radio Frequency Identification)利用雷达反向散射原理在标签和读写器之间传递信号,作为一种非接触式的自动识别技术,具有数据存储量大、可读写、非接触、识别距离远、识别速度快、保密性好、穿透性强、寿命长、环境适应性好以及能同时识别多标签等优点,并且可工作于各种恶劣环境。

一套完整的RFID系统,是由读写器(天线)与电子标签及应用软件系统三个部份所组成,其工作原理是读写器发射一特定频率的无线电波能量,用以驱动电子标签将内部的数据送出,此时读写器便依序接收解读数据,送给应用程序做相应的处理。

3.2适用性分析

RFID技术不只是条码技术的简单替换,它在离散制造业中的应用将改变离散制造企业的生产经营方式。RFID技术具有数据存储量大、可读写、非接触、识别距离远、识别速度快、保密性好、穿透性强、寿命长、环境适应性好以及能同时识别多标签等优点,用其取代条形码在汽车生产线上对车辆进行标识和跟踪,整个过程无人工干预,可以在极大程度上降低工人的劳动强度和出错率。现今已经可以利用RFID技术来实现自动、高速、有效的记录,降低操作员的劳动强度,从而提高了产品下线合格率。

将RFID技术应用于汽车制造业,融入到MES系统中,有利于将管理决策有效转化并实时传送至产品层,可提升生产过程的管理与控制水平,有效地跟踪、管理和控制生产过程与上层管理系统结合,可合理地调度、管理这些资源,提高制造竞争力,改善生产组织、缩短生产周期、减少在制品数量,提高产品的质量和降低人力资源消耗。对于发展离散制造业生产制造系统模式和应用解决方案、提高制造过程可视化监控与产品质量追踪水平具有重要的意义和应用价值。

04解决方案

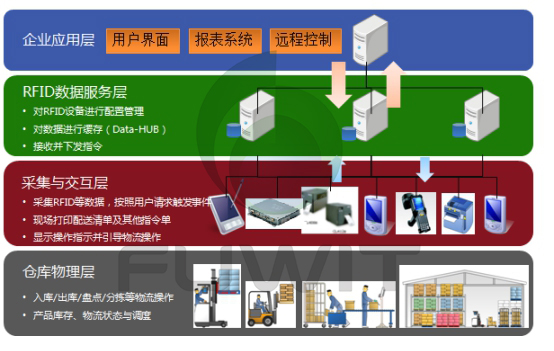

4.1系统架构

系统利用部署在车间应用服务器中的RFID软件中间件对车间读写器网络进行统一管理,并将数据实时收集、处理存储到数据服务器中,有利于屏蔽RFID设备差异性、提高RFID读写器网络的稳定性和效率,且RFID设备不依赖工位终端,无需对工位终端进行特殊配置,方便部署。基于RFID技术的汽车总装制造执行系统架构如下图所示。

系统充分利用RFID的技术优势,结合总装车间MES系统,解决企业现行ERP系统的计划层与车间现场自动化系统过程控制层之间、车间内部物流层面和MES系统生产控制层之间的断层问题,实现制造和质量的可视化和数字化管理。

4.2应用流程

总装线为流水线工作制,所有需要组装的车辆都需要通过总装车架的吊具或台板运送到指定的工位,进行零部件的组装,并在组装完成后,通过吊具或台板再被运送到下一个环节,一直到完成所有的工序。

因此,本方案超高频RFID电子标签与吊具和台板进行绑定,在车辆被放置到吊具或台板上时,通过后台管理系统,将车辆VIN号与吊具或台板上的电子标签ID信息进行绑定。

在各装配工位安装超高频RFID读写器。在装配工位,超高频读写器读取车辆标签后,通过后台获取相应的车辆VIN码,并提示相应工位的零部件安装信息。工作人员安装相应零部件。系统获取相应车辆的部件安装信息以备后期质量跟踪,系统向LES系统返回物料消耗信息,并刷新工位零部件安装信息提示,直至该工位所有应装部件全部安装完毕。在向生产线工位供货环节中,生产物流部门将零部件送达工位之后,系统更新零部件数量信息。

4.3应用部署

在总装生产线,所有使用吊架方式进行运输车体,并需要进行车身信息识别的点,如取数点、电动拧紧、SRS终端等,采用如下安装的方式,部署RFID设备。

总装线,所有使用滑橇进行车体运输的,如左机舱线束、右机舱线束、打刻类设备等,在滑橇上安装RFID电子标签,在关键位置的滚床上安装RFID读写器,对车身信息进行识别和跟踪,并上传给总装线上不同的系统。

4.4系统功能

基于RFID技术的总装线应用,具备以下功能:

系统在车体上吊具时,可以自动获取车身号,并将车身号与RFID信息进行绑定,使其和生产信息对应,并当车体在吊具与台板之间转换时,能自动完成信息的转移,保证车体在整个总装线上的信息流都是正确的、连续的;

车体在达到装配工位时,可自动获取车身规格信息,并在工位终端显示对应的操作工序,并可以向装配工人提供实时准确的装配指导;

系统在工位完成装配后,可以自动记录保存装配信息,包括装配人员、装配零件的信息等,以便后续的质量追踪;

将RFID技术现场可视化系统相结合,对生产中的车辆进行监控,实时了解生产线情况和车辆装配进度;

系统具备防错功能,车身规格信息有对应的零件编码规则,在工位执行装配时,如零件编码不符合,系统将实时报警提示;

系统同样具备工序的防错功能,当流转到当前工位时,系统会自动对上一个工序进行校验,当上一个工序没有完成或者出错时,会同样在该工位进行提醒,实现工序的快速纠错。05结束语

基于超高频RFID技术的汽车总装系统应用,是在对汽车总装生产流程进行分析的基础上,将RFID技术融入汽车生产制造执行系统之中,使得企业能够及时、准确地掌握生产线状态,提高生产效率,有利于MES系统和LES系统之间协同工作,为产品的质量跟踪提供了精确的数据保障。

登录

登录

注册

注册