基于rfid技术——模切冲压模具智能管理

随着国内汽车制造业加工行业的发展,各种模具使用的数量日益增加,由于模具质量体重重体大价值高种类繁多等特点,采用现有的人工纸质记录等方式已经无法及时有效的对模具资产进行管理,无法及时了解到模具的使用情况以及模具的储存 维修 报废等情况。

而模具的管理影响着制造加工企业产品的品质以及生产排期,所以模具的管理对提升制造企业效率以及资产安全管理尤为重要,引入先进的信息采集手段来代替现有的人工管理方式迫在眉睫。

用户需求预测分析

User Demand

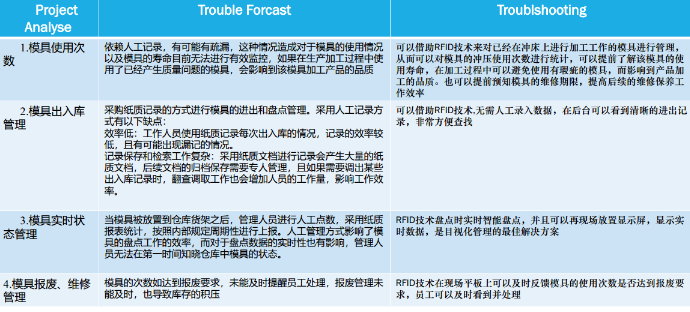

1、模具使用次数

预估问题:

依赖人工记录,可能有疏漏,这种情况造成对于模具的使用情况以及模具的寿命目前无法进行有效监控,如果在生产加工过程中使用了已经产生质量问题的模具,会影响到该模具加工产品的制品

问题分析:

可以借助RFID技术来对已经在冲床上进行加工工作的模具进行管理,从而可以对模具的冲压使用次数进行统计,可以提前了解该模具的使用寿命,在加工过程中可以避免使用有瑕疵的模具,而影响到加工产品的品质。也可提前预知模具的维修期限,提高后续的维修保养工作效率

2、模具出入库管理

预估问题:

采购纸质记录的方式进行模具的进出和盘点管理。采用人工记录方式有以下缺点:

效率低:工作人员使用纸质记录每次出入库的情况,记录的效率较低,且有可能出现漏记的情况。

记录保存和检索工作复杂:采用纸质文档进行记录会产生大量放纸质文档,后续文档的归档保存需要专人管理,且如果需要调出某些出入库的记录时,翻查调取工作也会增加人员的工作量,影响工作效率。

问题分析:

可以借助RFID技术,无需人工录入数据,在后台可以看到清晰的进出记录,非常方便查找

3、模具实时状态管理

预估问题:

当模具被放到仓库货架之后,管理人员进行人工点数,采用纸质报表统计,按照内部规定周期性进行上报。人工管理方式影响了模具的盘点工作效率,而对于盘点数据的实时性也有影响,管理人员在第一时间知晓仓库中模具的状态。

问题分析:

RFID技术盘点时实时智能盘点,并且可以在现场放置显示屏,显示实时数据,是目视化管理的最佳解决方案

4、模具报废、维修管理

预估问题:

模具的次数如达到报废要求,未能及时提醒员工处理,报废管理未能及时,也导致库存的积压。

问题分析:

RFID技术在现场平板上可以及时反馈模具的使用次数是否达到保底人要求,员工可以及时看到并处理

RFID技术介绍

RFID Technology

射频识别(RFID)是一种无线通信技术,可以通过无线电讯号识别特定目标并读写相关数据,而无需识别系统与特定目标之间建立机械或者光学接触。

无线电的信号是通过调成无线电频率的电磁场,把数据从附着在物品上的标签上传送出去,以自动辨识与追踪该物品。某些标签在识别时从识别器发出的电磁场中就可以得到能量,并不需要电池;也有标签本身拥有电源,并可以主动发出无线电波(调成无线电频率的电磁场)。标签包含了电子存储的信息,数米之内都可以识别。与条形码不同的是,射频标签不需要处在识别器视线之内,也可以嵌入被追踪物体之内。

系统方案架构

Scheme Aarchitecture

该模具管理方案主要有以下几个功能模块构成:

模具冲压次数统计

模具出入库管理

模具状态检测

模具数量盘点

模具维修保养管理

解决方案(一)

Programme(一)

模具冲压次数统计

在模具四个面上分别固定4个UHFRFID抗金属标签,在冲床上安装UHFRFID读写器以及RFID天线,读写器默认状态下不进行读取工作并与冲床进行数据通信。

冲床对模具每冲压一次,传输一条指令给读写器并触发读写器读取模具上的标签一次,读写器将读取到的标签ID号传送到后台数据库中记录,表示该模具被冲压一次,以此来达来监测模具使用情况的目的。

解决方案(二)

Programme(二)

模具出入库管理

在模具区域出入口安装RFID读写器架设RFID天线,在出入口形成RFID信号覆盖。当工人使用叉车将粘贴 RFID标签的模具运输到仓库经过RFID信号覆盖区域时即可被读写器读取到,读写器将读取到的数据传输到仓库出入库软件中,即可完成入库。

在模具区域出入口架设两道RFID天线组成的识别通道,每一道通道的天线ID都不相同,以此来进行出库或者入库的逻辑判断。

解决方案(三)

Programme(三)

模具维修保养记录管理

在维修车间出入口架设RFID读写器和天线,组成RFID通道,模具在损坏进入到维修车间,经过RFID通道被识别,即表示该模具有被维修的记录。车间人员使用模具数量盘点

车间人员配备RFID手持式读写器,在手持式读写器上安装RFID盘点程序,当需要进行盘点工作时,盘点人员使用手持式设备对车间里所有模具上的标签进行读取,并将读取到的数据与手持机软件上的盘点清单进行比对,如果与清单没有出入则所有模具资产数量正确。反之,模具资产数量出现异常,工作人员即可进行排查。

登录

登录

注册

注册