RFID干货专栏|27 标签封装技术

RFID干货专栏概述

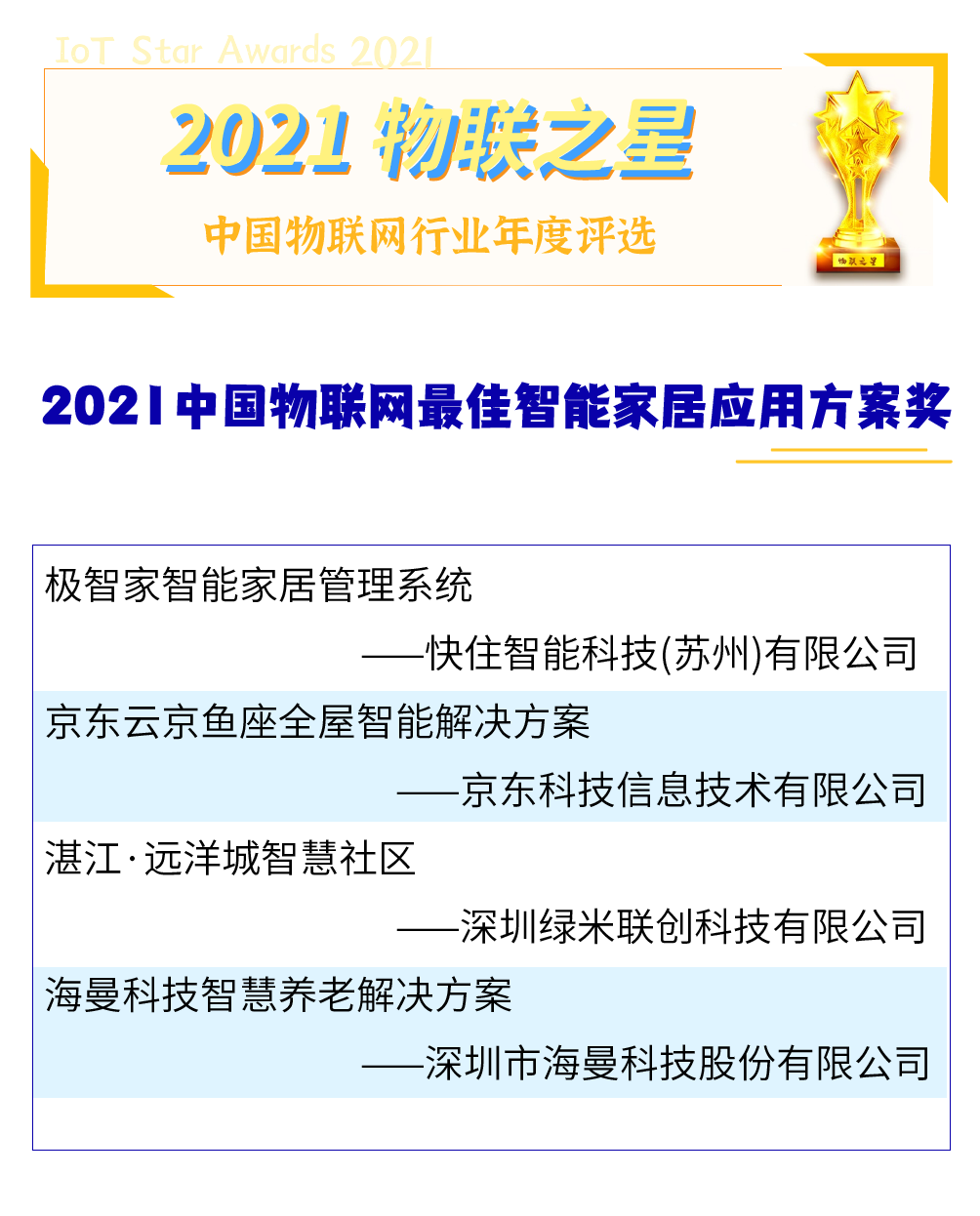

经过20多年的努力发展,超高频RFID技术已经成为物联网的核心技术之一,每年的出货量达到了200亿的级别。在这个过程中,中国逐步成为超高频RFID标签产品的主要生产国,在国家对物联网发展的大力支持下,行业应用和整个生态的发展十分迅猛。然而,至今国内还没有一本全面介绍超高频RFID技术的书籍。

为了填补这方面的空缺,甘泉老师花费数年之功,撰写的新书《物联网UHF RFID技术、产品及应用》正式出版发布,本书对UHF RFID最新的技术、产品与市场应用进行了系统性的阐述,干货满满!RFID世界网得到了甘泉老师独家授权,在RFID世界网公众号特设专栏,陆续发布本书内容。

扫码观看本章节视频讲解

4.5标签封装技术

标签的封装技术同样是标签技术中的重要环节,本节将针对标签的封装技术进行讲解,包括纸质标签的封装技术、特种标签的封装技术和流水封装(FSA)技术。希望通过学习这些封装技术,让读者更加了解超高频RFID 标签的更多知识以激发创新。

4.5.1普通材质标签的封装技术

关于普通材质标签的封装技术,分为两大步骤:一次封装和二次封装。一次封装又称倒封装(Flip-Chip)技术,是把标签芯片和标签天线连接在一起成为干Inlay的技术,也叫标签绑定;二次封装又称复合技术,是把Inlay变成成品标签的技术,最简单的复合操作就是把干Inlay转化为湿Inlay的过程。

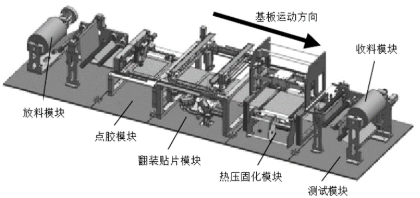

倒封装技术一直是超高频RFID标签的主流封装技术,超过95%的标签都是通过倒封装制作而成的。如图4-75所示,倒封装设备主要的组成模块包括点胶模块、翻装贴片模块、热压固化模块、检测模块和基板输送模块,每一部分的功能和特点如下:

图4-75倒封装设备模块示意图

点胶模块:如图4-76所示的步骤1,在机器视觉引导下,点胶头移动至天线焊盘处,并通过点胶控制器的作用,点上适量的胶水。胶水为异向导电胶(ACP),该胶水既作为芯片与天线的导电材料又实现芯片与基材的机械固定。

翻装贴片模块:如图4-76所示的步骤2,从wafer盘上取下单个芯片并翻转180°后精确放置到天线焊盘上点有胶水的位置;具体工作步骤:翻转头从XY精密平台上的wafer晶圆中拾取芯片,然后将芯片翻转180°;贴装头吸嘴从翻转头吸嘴上完成芯片转接;最后在视觉引导下,贴装头将芯片放置到基板的指定焊盘位置;从而实现了芯片的转移和贴装任务。

热压固化模块:如图4-76所示的步骤3,热压模块的主要功能是在点胶、贴装完成后,通过对芯片施加一定的温度和压力,使胶水固化,将芯片与基板可靠互连形成带有完整功能的Inlay。热压模块要求对热压头的温度和压力进行精确控制,使芯片所受的温度和压力均匀。

检测模块:用于检测封装好的标签的好坏,并对不能导通的坏标签打上标记;通过更换读写器模块来检测高频和超高频Inlay。

基板输送模块:基板输送模块的主要功能是把成卷的RFID天线基板从料卷中平稳地展开,稳定准确地输送到其它工作模块,并使基板张力保持恒定,最后把加工好的Inlay边沿整齐的收卷。

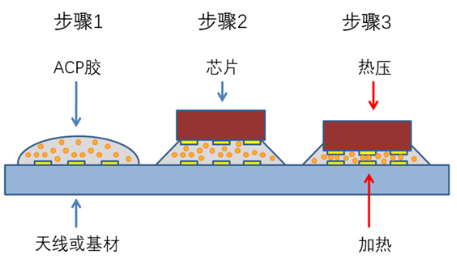

图4-76倒封装工艺中芯片与天线连接的过程图

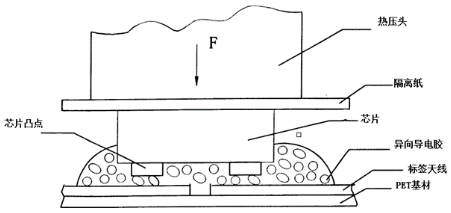

倒封装核心的步骤是热压固化过程,如图4-77所示,热压的过程是用一定的压力F(不同的芯片不同,以不压坏芯片但可以激活异向导电胶为准),用200℃的热压头压芯片,并保持3到4秒时间使异向导电胶固化,这是工艺的关键。由于芯片为裸片比较脆弱,所以在热压头与芯片之间加入了缓冲耐200℃的薄膜隔离纸,一方面防止标签芯片破裂,另外一方面防止导电胶与热压头碰到,起到隔粘作用。

图4-77倒封装设备热压固化图

只是看功能,可能会觉得倒封装设备和复合设备不复杂,其实这些设备的价格动辄上百万美金。为什么这些设备那么贵呢?电子标签的生产要求速度非常快,一般要求倒封装设备一小时完成几千个甚至上万个标签的封装,而标签芯片尺寸很小,需要高精度且快速稳定的机械运动。对于机械设备的要求非常高,导致价格昂贵。

现阶段全球主流的倒封装生产线供应商为德国纽豹(Muehlbauer),其全球占有率最高的设备叫TAL-15000,又名宽幅Inlay倒装贴片生产线,如图4-78所示,顾名思义就是一小时能加工15000个干Inlay。

图4-78纽豹倒封装设备TAL-15000

这个TAL-15000宽幅载带系统包括一个模块化的平台,包含的进程有:天线载带处理,喷胶,翻转芯片贴合,最终固化、测试和标记,以及分切成单行天线(可选)。其具有独立的芯片贴合和最终固化模组的柔性系统,全程100%视觉控制保证最高良品率。并且具有最新喷胶技术,产生最少胶水消耗(倒封装过程中,成本消耗最大的是胶水),处理从0.3mm×0.3mm到3.0mm×3.0mm范围内的所有芯片类型,其封装年产量高达8千万颗。一般评估TAL-15000的产能按照月500万个,年6000万个计算。TAL-15000能够处理的芯片最小尺寸为0.3mm×0.3mm,限制了标签芯片设计的最小尺寸,如4.3.6节中标签芯片发展路线所描述,芯片的尺寸无法不断减小,因为会带来封装的难度大幅上升。

随着中国自动化产业的发展,也有不少国产倒封装设备问世,其中一些也投入量产。虽然国产倒封装设备在生产速度和良率上与纽豹的设备有差距,但其凭借价格优惠和良好的本地服务逐步增加市场份额占比。

复合设备的市场情况与倒封装不同,不是一家独大,因为复合技术已经是很古老的传统技术。现在全球主流的复合设备有三家,分别是必诺(Bielomatik)、妙莎(Melzer)和纽豹(Muehlbauer),他们三家各有优劣。一般复合机与倒封装机的配比是1:3。

4.5.2 特种材质标签封装技术

特种材质的超高频RFID标签封装技术常用两种:贴片技术(SMT)和绑线技术(Wire Bonding)。这些封装技术主要服务的对象是特种材质标签,如PCB抗金属标签等。这些封装技术对比普通材质特种标签封装技术稳定性高,生产设备价格便宜,但生产速度慢很多。

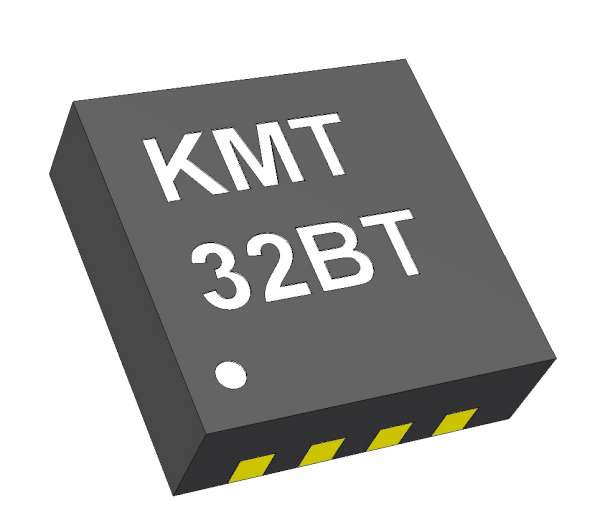

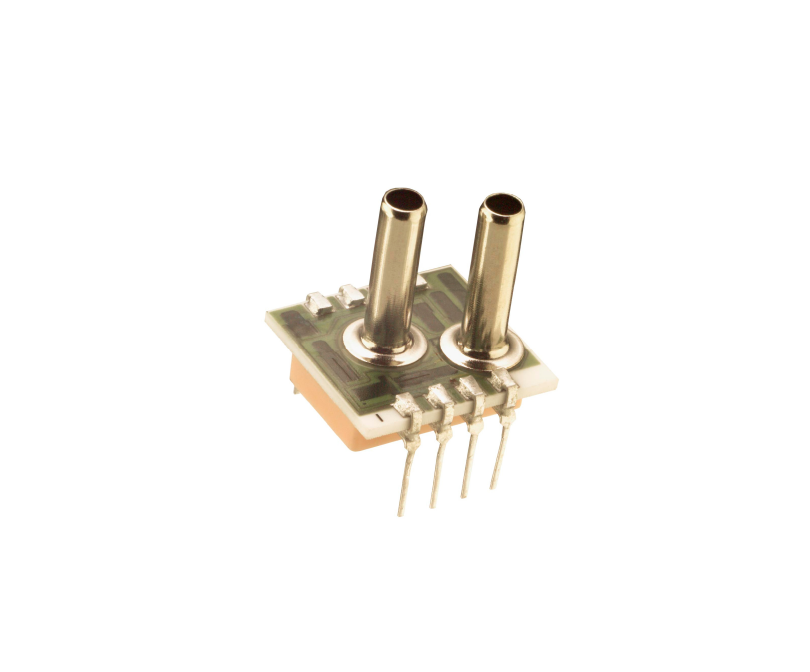

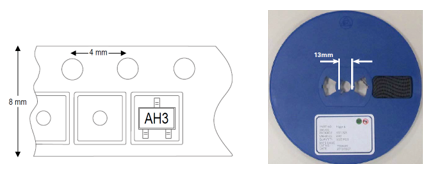

标签芯片最常见的形式是Wafer晶圆,其次是封装片,还有少数的条带Strap。其中封装片的形式有多种,如DFN封装、SOT封装、QFN封装。如图4-79(a)所示为H3芯片的SOT323封装照片,图4-79(b)为封装片的管脚说明。

(a)封装照片 (b)管脚示意图

图4-79H3芯片SOT323封装图

1.贴片技术(SMT)

这些SOT封装的芯片并不是像Wafer那样一盘几万颗,它的包装形式如图4-80(a)所示的载带(Tape)的方式包装,载带卷成圆盘如图4-80(b)所示。图4-80(b)所示的载带卷轴是SMT设备所接受的标准包装,类比于Wafer是纽豹TAL-15000所接受的标准包装一样。

(a)封装载带图 (b)封装载带卷轴图

图4-80SOT323封装载带

SMT是表面组装技术(表面贴装技术,Surface Mount Technology的缩写),是目前电子组装行业里最流行的一种技术和工艺。一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%,且具有可靠性高、抗震能力强、高频特性好等特点。同时易于实现自动化,提高生产效率,降低成本。

在超高频RFID应用中,最常使用的是电子器件生命周期管理和特种标签。可以回顾图4-25,只需要在电子产品的主板上合适的位置SMT上电子标签芯片,并在PCB板上设计天线即可。

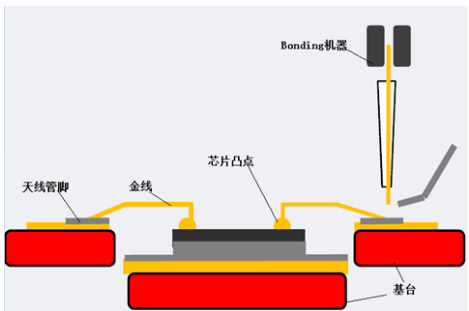

2.绑线技术(WireBonding)

绑线技术(Wire Bonding)是一种简单的使用金属线把芯片凸点和天线连接在一起的技术。一般情况使用金线绑定,现在由于成本控制,大量抗金属标签的绑定使用铝线。如图4-81所示为Bonding机器对一颗标签芯片Bonding的示意图。

图4-81 Bonding Wire示意图

由于抗金属标签并非标准尺寸,且固定不方便,很难使用大型快速Bonding机器对PCB抗金属标签进行批量生产,这样就导致现阶段的超高频RFID生产中使用的Bonding机器多为半自动设备,速度慢、良率低,无法向Inlay的生产设备那样快速高效地生产。

PCB标签多数采用Wire Bonding工艺,少数采用SMT工艺,主要原因是标签芯片的封装片普及率不高。对比两个技术,成本类似,工艺稳定性类似,但是SMT一致性和良率高,占用人工少,缺点是尺寸略大。相信将来随着市场的需求增加,SMT工艺的PCB标签市场占有率会逐渐提升。

4.5.3 流体自组装技术FSA

流体自组装技术英文全称Fluidic Self Assembly简称FSA,又称流水封装。很少人听过这个技术,听过或者了解过这个技术的人也许会质疑笔者为什么会讲一个非主流的技术。这里有两点理由,一是这个技术非常具有创新力,也许是下一代封装技术的始祖;二是现在市场依然使用的条带(Strap)最初是由FSA技术产生的。

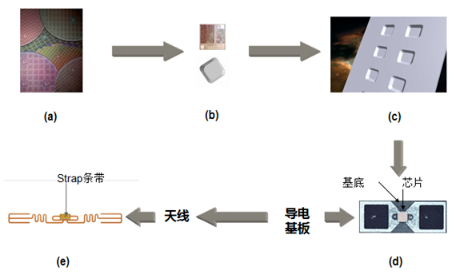

FSA技术通过4个步骤可以生产出Strap,通过5个步骤可以生产出干Inlay,如图4-82所示其步骤如下:

准备大量Wafer,这台FSA设备一次开机就要吃掉几百万颗芯片,如果没有那么多芯片这个机器根本无法运转。

把整盘Wafer中的芯片切成图4-82中(b)的特定形状,这样的形状可以在流水封装中翻转为正方向。

进入流体冲刷过程,最终停留在指定的方格中,由于流体的冲力和可以让每一个方格被芯片按正方向填充。

正面凸点与导电印刷基板连接,这样就形成了Strap。

将Strap与天线封装在一起就形成了干Inlay。

图4-82FSA生产步骤

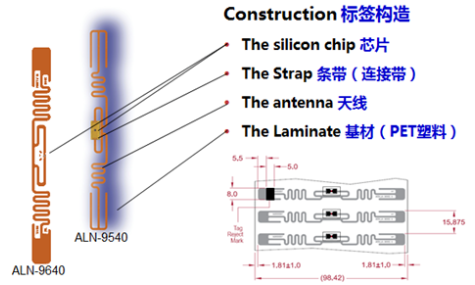

那么用Strap制成的Inlay与之前介绍的用倒封装贴片的Inlay有什么不同呢?如图4-83所示,由于倒封装工艺使用的是热压异向导电胶,其芯片与天线之间的连接接触面积小,电器连接也很脆弱,再加上导电胶在一些环境中会不稳定(这也是特殊材料标签不适用倒封装工艺的原因),导致在一些稳定性要求高的环境中会存在风险。相比之下,Strap工艺则不同,它把与芯片与天线的连接紧密的衔接在一起,芯片连接Strap,Strap连接到天线上,这样与天线之间的连接紧密,电性能好,这个标签可以应对更复杂的环境。这也是为什么Strap工艺一直到现在还在使用的原因,不过现在的Strap制成已经不再使用FSA生产了。

图4-83 Strap工艺与倒封装工艺对比

从运营管理的角度看,使用Strap可以制成任何一种天线的Inlay,而采用倒封装技术必须根据需要生产指定的一款Inlay。如果在不确定后续客户需求是哪种Inlay的前提下,可以先生产为Strap,当有需求时,再通过Strap生产为Inlay。

FSA生产线是美国意联科技公司发明的,大概2008年开始运转,据说花了1.5亿美元的研发费用。一条生产线的年产能达2亿颗,相当于30台纽豹TAL-1500的产能。当年全球没有成熟的超高频RFID倒封装设备,这样一台庞然大物真的是巨兽一般的存在。但是2008年的时候全球超高频RFID标签需求量还不到2亿颗,市场还没有等来,却等来了金融危机,从此这台机器就放在了意联公司位于俄亥俄州Dayton的实训基地仓库里,至今一直寂寞的等在那里。如果今后物联网发展像计算机一样风靡,相信这台大家伙一定能进入物联网博物馆。最后让大家在观摩一下先驱的“遗照”吧,如图4-84。

图4-84FSA 流水线照片

登录

登录

注册

注册