日本科学家欲通过3D打印制造新型光学传感器

据麦姆斯咨询介绍,立体光刻(Stereolithography)也称为光固化立体成型,是用于创建模型、原形、图案等的一种3D打印技术。它采用光聚合法通过光照射让小分子链接,形成聚合物。这些聚合物构成了固化的立体3D物件。立体光刻技术的进步,使其成为制造一系列产品原型的一种有吸引力的方法,最近的研究突破提升了该制造工艺的速度和功能性。

然而,如果将多种原材料掺入到立体光刻过程中,这仍然具有较大的挑战性。虽然,在立体光刻过程中替换原材料(聚合物)的方法已经有了不少研究,但是,还必须考虑如何避免不同原材料之间的污染。

据麦姆斯咨询报道,横滨国立大学(Yokohama National University)的研究项目现已开发出一种自动化平台,能够利用不同的原材料制造多色3D微结构,有望为制造新型光学器件(如传感器和执行器)提供一条途径。

3D打印多色3D微结构

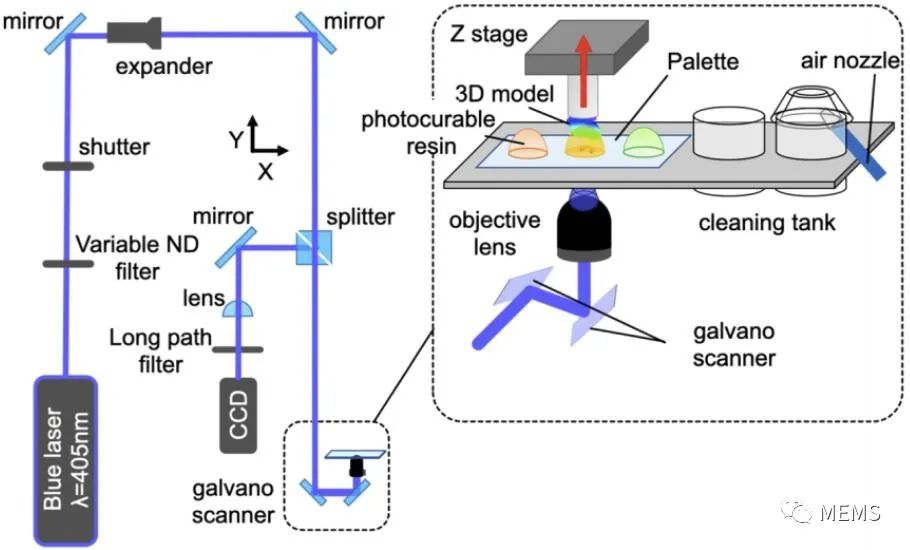

上述研究成果在《光学材料快报(Optical Materials Express)》上发表。这项研究涉及设计一个可容纳光固化树脂和清洗溶剂的平移XY平台,以及一个在使用后用空气吹除清洗溶剂的系统。

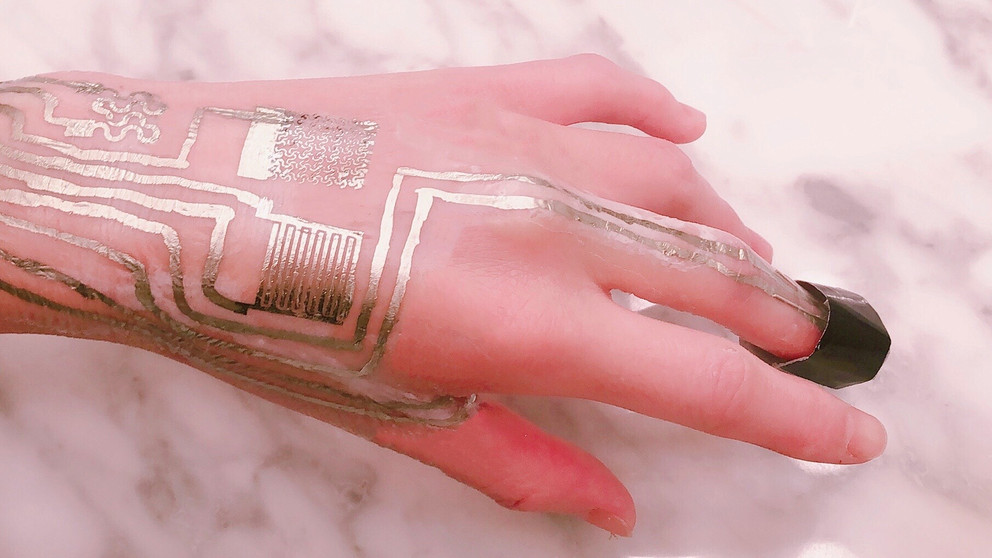

横滨国立大学研究人员开发了一种立体光刻装置,可以在原材料切换时防止交叉污染

“可以使用多种原材料的组合来创建仅用一种原材料无法实现的结构和功能。”横滨国立大学Shoji Maruo表示,“像我们这种制造多材料结构的方法消除了组装过程,从而可以生产出高精度、低成本的光学器件。”

该研究小组的平台使用405纳米激光从下面照亮一个玻璃调色板(glass palette),在调色板顶部有不同颜色的可光固化树脂材料液滴。调色板上方的固定玻璃基板充当3D模型成型的位置,平移XY平台移动调色板,以便将可光固化树脂分别带到激光的焦点上并附着到基板上。调色板中还内置了两个清洁槽和一个用于干燥的空气喷嘴。

横滨国立大学利用新的装置和制造方法,能够同时使用多种不同的3D打印原材料

在可光固化树脂聚合之后,平移XY平台将其基板上的3D结构转移到一个清洁槽中,在其中用乙醇清洗10秒钟,并使用空气喷嘴干燥,然后返回到要施加下一种可光固化树脂的位置。

清除气泡

替换可光固化树脂的时候会产生气泡,因此在最终的成品器件中产生空隙是多材料立体光刻的一个特殊问题。到目前为止,避免该问题的最佳方法是降低每种新树脂引入成型3D模型的速度。

横滨国立大学研究小组尝试了另一种方法,即使用平移XY平台在接触新的一滴树脂时,以编程的方式在XY平面上移动3D模型。在3D模型和调色板之间的间隙设置为30微米的情况下,此运动将夹在两个表面之间的气泡推向制造区域的边缘,并最终完全将气泡清除出来,然后再用激光将树脂固化。

“所有的制造过程,包括3D打印、树脂替换、气泡去除和清洗,都使用我们自己开发的软件自动化进行。”Maruo说道,“这使得多色3D微结构能够自动创建完成。”

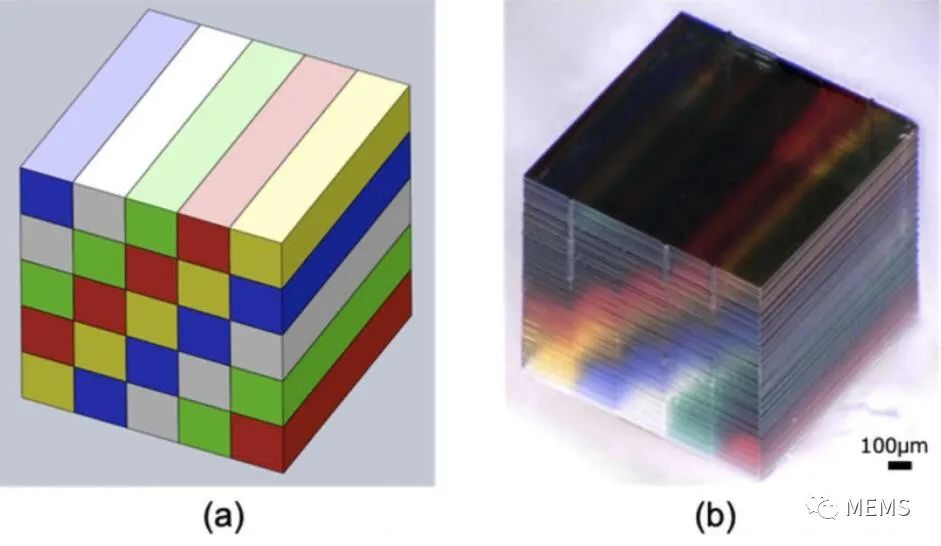

在一项试验中,横滨国立大学开发的立体光刻装置被用于创建一个边长为1.5毫米的立方体。该立方体由50层多种不同的可光固化树脂制成,树脂在6小时内成功替换了250次。研究人员还表示,调整多色树脂的层数可以创建具有不同颜色的3D微结构。

横滨国立大学利用多种不同颜色的原材料3D打印一个50层的立方体

“这种方法不仅可应用于多色树脂,而且可应用于更广泛的原材料。”Maruo总结说,“将各种陶瓷微颗粒或纳米颗粒与光固化树脂混合,可以3D打印出各种类型的玻璃。它还可与生物相容性陶瓷材料一起使用,以制造用于再生骨骼和牙齿的支架。”

登录

登录

注册

注册