安徽康明斯智造基地采用RFID无线标签跟踪助力新征程

在中国汽车产业跑步进入“国六”之际,作为一家年轻企业,安徽康明斯站到了国六大潮的浪尖上。不到一年的时间,安徽康明斯不仅推出国六产品矩阵,还悄无声息地进行了一次大手笔的“生产基地”改造升级。在2019年10月11日即将于安徽合肥举办的“百年康明斯,至美中国行”巡展活动中,升级改造后的生产基地将全新亮相,向各界展示安徽康明斯在国六时代强大的技术实力以及全新升级的制造能力。

2019年10月11日即将于安徽合肥举办的“百年康明斯,至美中国行”巡展活动

作为国际顶尖动力平台康明斯和中国轻卡领军品牌江淮汽车的合资公司,安徽康明斯从出生就注定不凡:借鉴百年康明斯在产品设计理念、安全生产流程、产品质量把控等全领域积累的技术和经验,并依托江淮汽车在整车技术和轻卡市场上的优势,获得强大的基因加持。

生产线全面改造,强化硬实力

智能生产基地改造升级,安康始终坚持精益化生产、节能环保理念、设计并布局自动化、柔性化、信息化、智能化的生产线。从2018年2季度启动规划,投入了近2亿元,运用诸多先进工艺技术,致力于打造康明斯发动机的样板工厂。

安徽康明斯智能生产基地

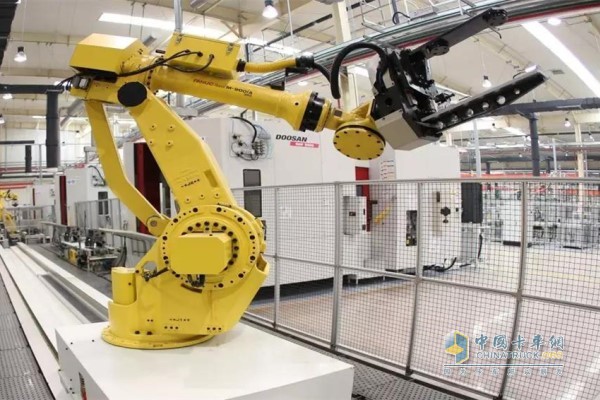

对制造业来说,硬件设备是保证生产的核心基石。安徽康明斯投入使用56台德国海格特、韩国斗山等进口加工中心、57台国际知名压装机、试漏机、清洗机、拧紧机、17台MARPROSS检测设备。在发动机检测技术中心还配备3台奥地利AVL电力测试台架,全过程自动检测和判定发动机的试验质量,实时采集数据并管理。

为了让每一步生产环节都能有“据”可查,安康生产线实现了信息的全程跟踪。采用MES控制系统,集成了安全件扫码,RFID无线标签跟踪,ERP系统,岗位平板电脑系统等,可以控制整个生产过程的信息,数据实时上传,不放过每一个细节。

更加智能化、自动化的流水线能够有效保证过程质量稳定。对此,安徽康明斯在生产过程采用了多达50处的主动防错,新增17台FUNAC机器人,人机充分协作。早期失效故障率大幅下降、千台故障率控制在1‰以内。

通过种种硬件升级,安徽康明斯智造基地关键质量特性的过程能力指数大于1.33,过程能力处于行业先进水平。

突围高端市场,提升软实力

智能制造,不仅要升级硬件,也要在过程管控和员工能力上下“硬功夫”。康明斯100年的先进制造业管理经验,就成为安康提升软实力的“秘密武器”。引入康明斯全球通用的COS运营系统知道生产制造过程,同时依托康明斯IATF16949质量体系,形成完善的过程质量控制标准,打造以“不接收、不制造、不转移不合格品”为原则的过程质量保证体系。

建立精益生产运营模式也是一大创新升级。安徽康明斯通过推进标准作业、优化作业总工时、缩短生产周期等等推进TPM活动,快速响应市场需求,实现精益化高效生产。

安徽康明斯有限公司

为了提升员工技能,激励员工发挥积极性和创新性,安康借鉴康明斯标准建立完善的导向机制。依托导向机制,形成绩效考评机制,量化指标到具体岗位,以绩效奖金激励员工主动思考、提出问题、解决问题,从而优化流程,建立行程持续改进的机制。同时还依靠美国康明斯总部,引进成熟的课程系统流程对每一位员工进行全方位的培训。同时推进多技能员工培养等机制,加强人员能力提升,建立可持续发展的人员培养机制。

作为率先践行国六标准的企业,安康引进康明斯的先进管理理念和世界领先技术,打造国际化一流的智造基地,生产更高品质、更优性能的、符合排放标准的产品,有效提升市场竞争力。10月11日,“百年康明斯,至美中国行”合肥站,我们将共同见证安徽康明斯正式迈入“智能制造”时代,一起期待吧!

登录

登录

注册

注册